#

Opciones avanzadas

#

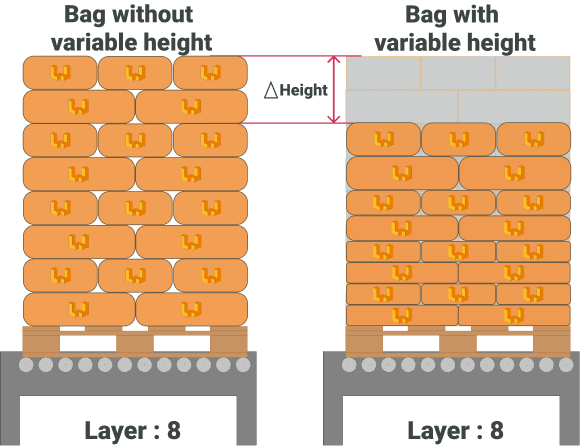

Ajuste de altura de dejada de saco sobre palé (Bag Offset)

Debido a la problemática que entraña el correcto posicionamiento de los sacos sobre un pale, ocasionado por la variación de las propiedad físicas y morfológicas del producto contenido dentro del saco, a lo largo de la jornada de trabajo.

Desde el equipo de Wepall, hemos habilitado un canal de comunicación entre el PLC y el robot, que permitirá al usuario ajustar la altura desde la que se liberará el saco en cada ciclo de ejecución.

warning Advertencia

Esta opción solo está disponible en la garra de sacos.

En caso de transmitir un valor de cero, se considera que no hay compactación en el producto y por lo tanto con una altura de producto constante. Si el producto se compacta, se produce una diferencia de altura entre la capa actual y la prevista, que ira incrementando de forma acumulativa en las sucesivas capas.

Una vez que se ajusta el valor de Bag offset en cada movimiento y capa, se puede ajustar el tiempo de ciclo y la altura de liberación del saco sobre el palé.

warning Advertencia

El valor de Bag Offset enviado desde el PLC al robot, debe de ser un valor positivo, y las posiciones resultantes deberán estar dentro del volumen del rango del robot.

warning Advertencia

El valor de Bag Offset es independiente del valor de Pallet Height. Consultar el apartado correspondiente del presente manual.

#

Control de garra con Servo

warning Advertencia

La solución propuesta es de carácter general, deberá de ser validada por el programador en función de las características técnicas de su instalación.

La gestión de garras que integren un Servo, o cualquier sistema de comportamiento similar, deberá ser controlado su comportamiento por medio de un PLC.

Mediante el canal de comunicación establecido entre el PLC y el robot, el robot indicara si los productos deben estar girados o no en cada movimiento, así como las dimensiones del producto de la receta seleccionada.

Siendo las medidas indicadas del lado ancho, las correspondientes al lado del producto que entra en contacto con el stopper en condiciones normales, o lo que es lo mismo sin ser girado por acción de algún elemento electromecánico controlado por el PLC.

Dependiendo de su morfología, condicionara su comportamiento. Se pueden contemplar dos modos de comportamiento distintos en función del tipo de garra seleccionada. Siendo:

- Garra Asíncrona/síncrona.

- Garra de tenedor.

En condiciones normales, el comportamiento es muy similar.

Si ninguno de los productos esta girado, la distancia de servo será la indicada por el ancho (Width) del producto.

Si todos los productos están girados, la distancia de servo se-rá la indicada por el largo (Length) del producto.

La principal diferencia se aprecia en el caso de una agrupación de productos en la que se combinen elementos girados, con no girados.

En la garra de tenedor, el servo tomara el valor del ancho (width)del producto.

En la garra asíncrona/síncrona, el servo tomara el valor del largo (Lenght) del producto.

warning Advertencia

En el caso de una agrupación de productos en la que se combinen elementos girados, con no girado, la garra asíncrona/síncrona deberá de estar equipada de múltiples accionamientos que controlen de palas moviles independientes.

#

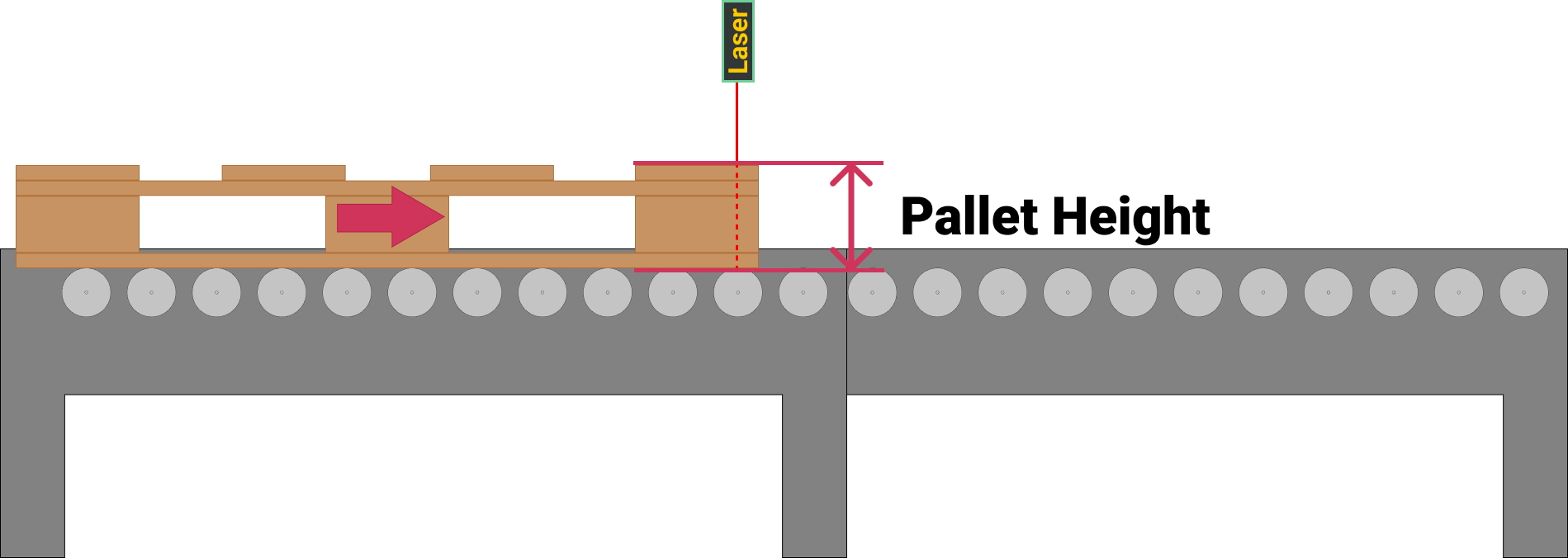

Proceso de medida de altura de palé

Para el proceso de medición de altura de palé, se podrán emplear medios de estáticos o dinámicos. La realización de mediciones estáticas se realizará con el palé detenido y de forma puntual. En el caso de las medidas dinámicas, son tomadas de forma continua durante el avance del palé. Los valores obtenidos durante el barrido, deben ser procesados por el PLC para obtener un valor de altura valido.

En ambos casos, se tendrán en consideración aspectos que pueden ocasionar medidas erróneas como pueden ser:

- Huecos del palé.

- Secciones dañadas en el palé.

- Diferencias de altura entre los lados del palé.

warning Advertencia

En caso de detectar una medida anómala, que exceda los márgenes de seguridad definidos por el programador, el palé debería de ser descartado por cuestiones de seguridad.

#

Altura de palé en secuencia de paletizado.

El valor de altura de palé (Pallet Height) deberá de ser enviado por el PLC en cada ciclo de ejecución para receta seleccionada. En el caso de que el ciclo de ejecución del PLC, alterne entre 2 o más recetas, deberá de cambiar a su vez el valor de altura de palé de la estación correspondiente. La activación de esta funcionalidad, supone una alteración en la secuencia de comportamiento del robot. Pudiendo apreciarse 2 posibles situaciones, en el caso de una garra de sacos, o en el resto de los casos.

#

Garra de asíncrona/síncrona/tenedor/vacío

En este caso la comprobación de la presencia de palé en la estación de paletizado (Pallet Ready), pasa de realizarse en el paso del punto 7 al 8, a realizarse en el paso del 6 al 7. Con anterioridad a la confirmación de la presencia del palé, el PLC estará enviando el valor de altura de palé por el canal de comunicación correspondiente.

#

Garra de sacos

En este caso la comprobación de la presencia de palé en la estación de paletizado (Pallet Ready) se realiza en la misma posición, en la transición de paso del punto 6 al 7. Con la salvedad de que, con anterioridad a la confirmación de la presencia del palé, el PLC estará enviando el valor de altura de palé por el canal de comunicación correspondiente.

warning Advertencia

El valor de Pallet Height es independiente del valor de Bag Offset. Consultar el apartado correspondiente del presente manual.

#

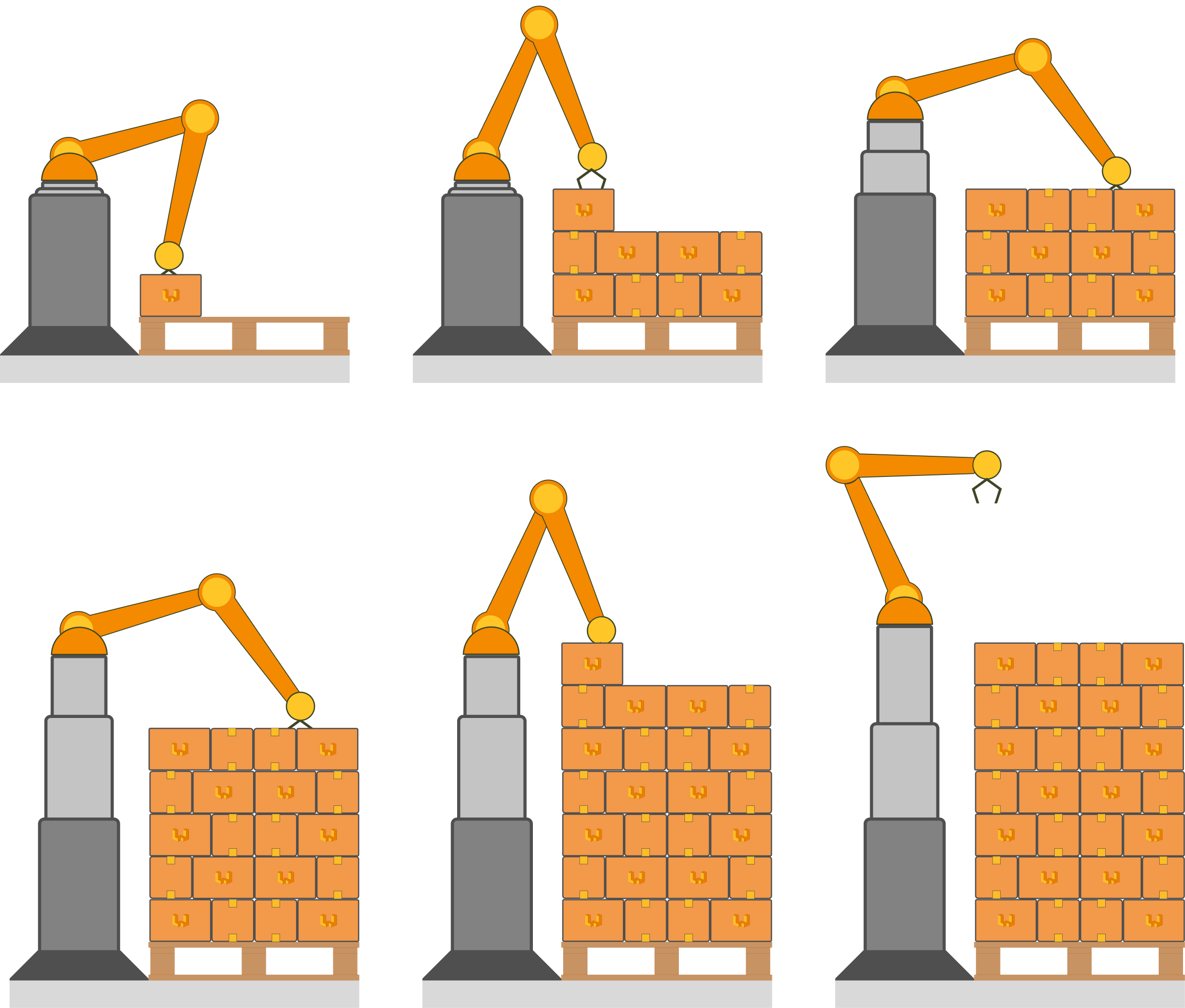

Columna elevadora

Una columna elevadora es un elemento electromecánico que permite elevar el robot ampliando el rango y alcance útil del mismo. Se puede considerar como un eje externo que amplía el rango en Z del robot. Esta opción solo está disponible para robots colaborativos.

La inclusión de este eje adicional requiere un cálculo cinemático preciso tanto de la posición de la columna cómo del compartimiento axial del robot. Por lo tanto, esta característica está acotada a marcas y modelos concretos.

Para más información consultar con el departamento técnico de Wepall

#

Control directo por el robot

En este caso el robot dispone de un canal de comunicación directo con la columna elevadora de forma que puede manipular la posición de la misma sin la intervención de ningún elemento de control externo, cómo podría ser un PLC.

warning Advertencia

Esta característica solo está disponible en algunas marcas concretas tanto de robot como de columna elevadora.

Para más información consulte con el departamento técnico de Wepall

Esta característica solo está disponible en algunas marcas concretas tanto de robot como de columna elevadora. Para más información consulte con el departamento técnico de Wepall

#

Control mediante PLC

El control mediante PLC requiere de un canal de comunicación entre el PLC y el robot, y así mismo un canal de comunicación entre el PLC y la columna elevadora.

El comportamiento de este sistema requiere que por parte del robot se le indique mediante un canal de comunicación al PLC una posición de la columna [Measure Lift Column], y la indicación mediante un bit de qué es necesario moverse a la posición deseada [Move to Measure].

Una vez que el PLC reciba confirmación de que la columna elevadora ha alcanzado la posición, le indicará al robot que la oposición ha sido alcanzada mediante un bit [Measure Reached]. Y el robot continuará su secuencia de movimiento.

warning Advertencia

Los valores transmitidos al PLC corresponden a valores absolutos considerando cero la posición más baja de la columna.

En caso de que el comportamiento de la columna elevadora requiera de algún tipo de conversión matemática, deberá de ser realizada internamente por el PLC.

#

Restricciones de diseño

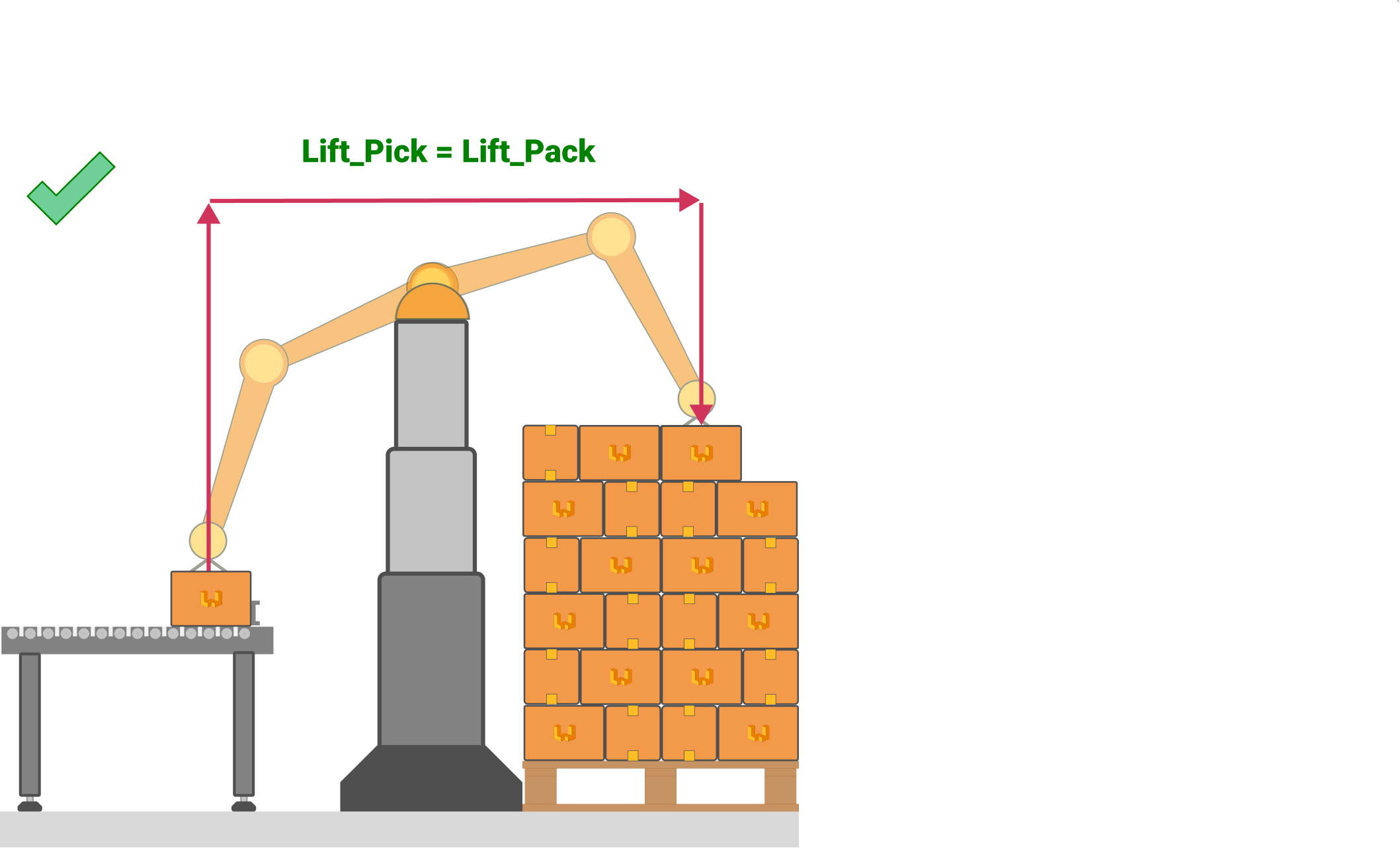

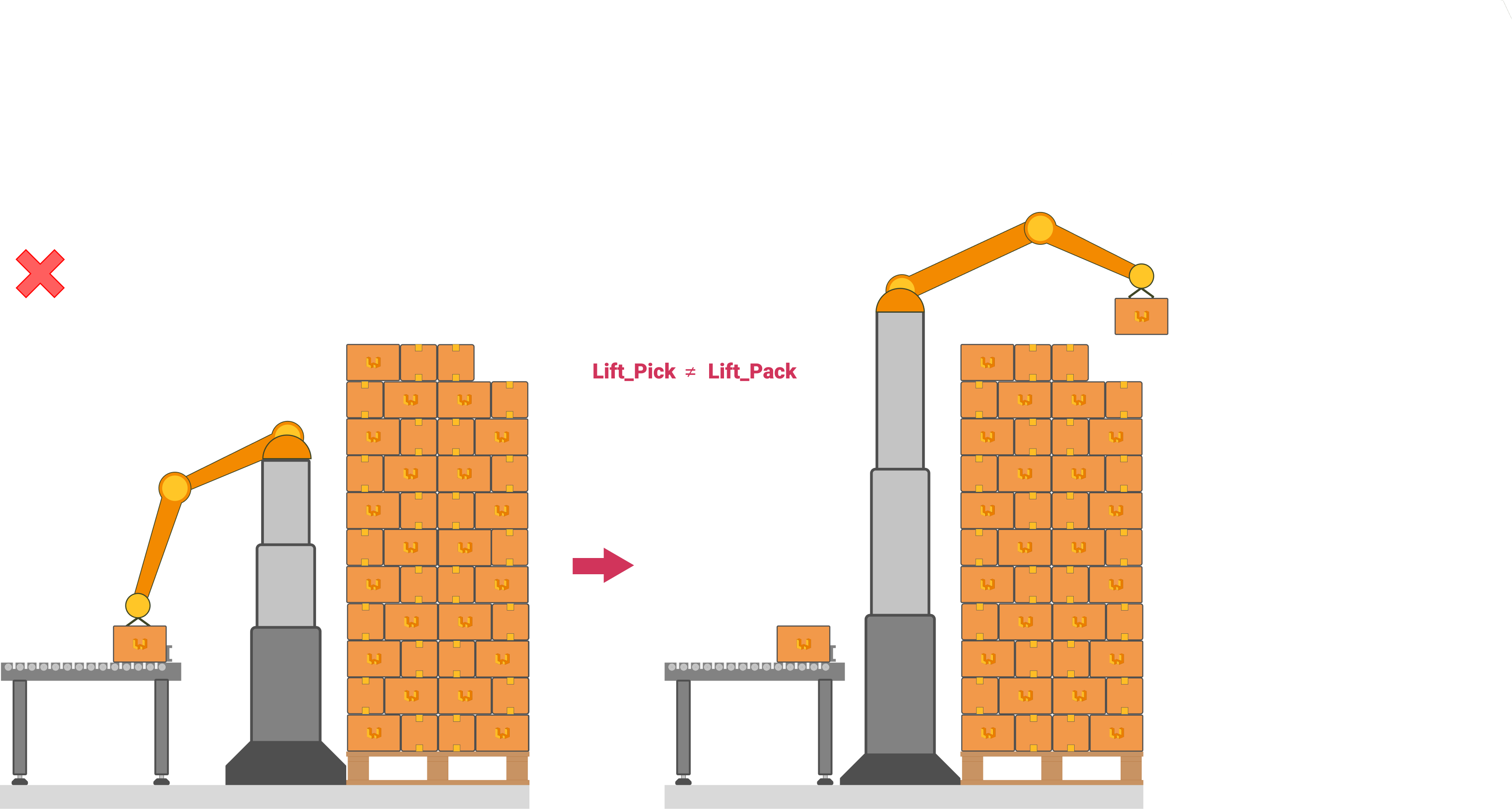

Por el comportamiento cinemático de la columna, el robot en la posición más desfavorable deberá de ser capaz de alcanzar tanto la coordenada de pick, cómo la posición de pack sobre el palet.

warning Advertencia

En caso de que por la posición de pick y la altura a la que se quiera paletizar no sea posible realizarla con la misma posición de la columna, requiriendo de 2 valores diferentes de posición de la columna elevadora, 1 para el pick y otro para la posición de dejada

Para más información, consultar con el departamento técnico de Wepall

#

Coordenadas de columna

Una vez habilitada la columna elevadora, se habilitarán los apartados correspondientes.

Los campos se encuentran asociados a distintas coordenadas introducidas por el usuario. Debiendo de indicarse la posición de la columna para las coordenadas asociadas.

warning Advertencia

La NO inclusión de los valores correctos puede derivar en un error en el cálculo cinemático y por lo tanto en el mal funcionamiento de la instalación o colisiones.

Los campos asociados a la cinemática de la columna son los siguientes:

#

Preset Robot

- Max Lift Z

- Home Lift Z

- Maintenance Lift Z

#

Preset Pick Station

- Lift Z

- Inverted Lift Z

#

Preset Pallet Station

- Lift Z

#

Preset Interlayer Station

- Lift Z

- Pack Lift Z