#

Gestión de pickup

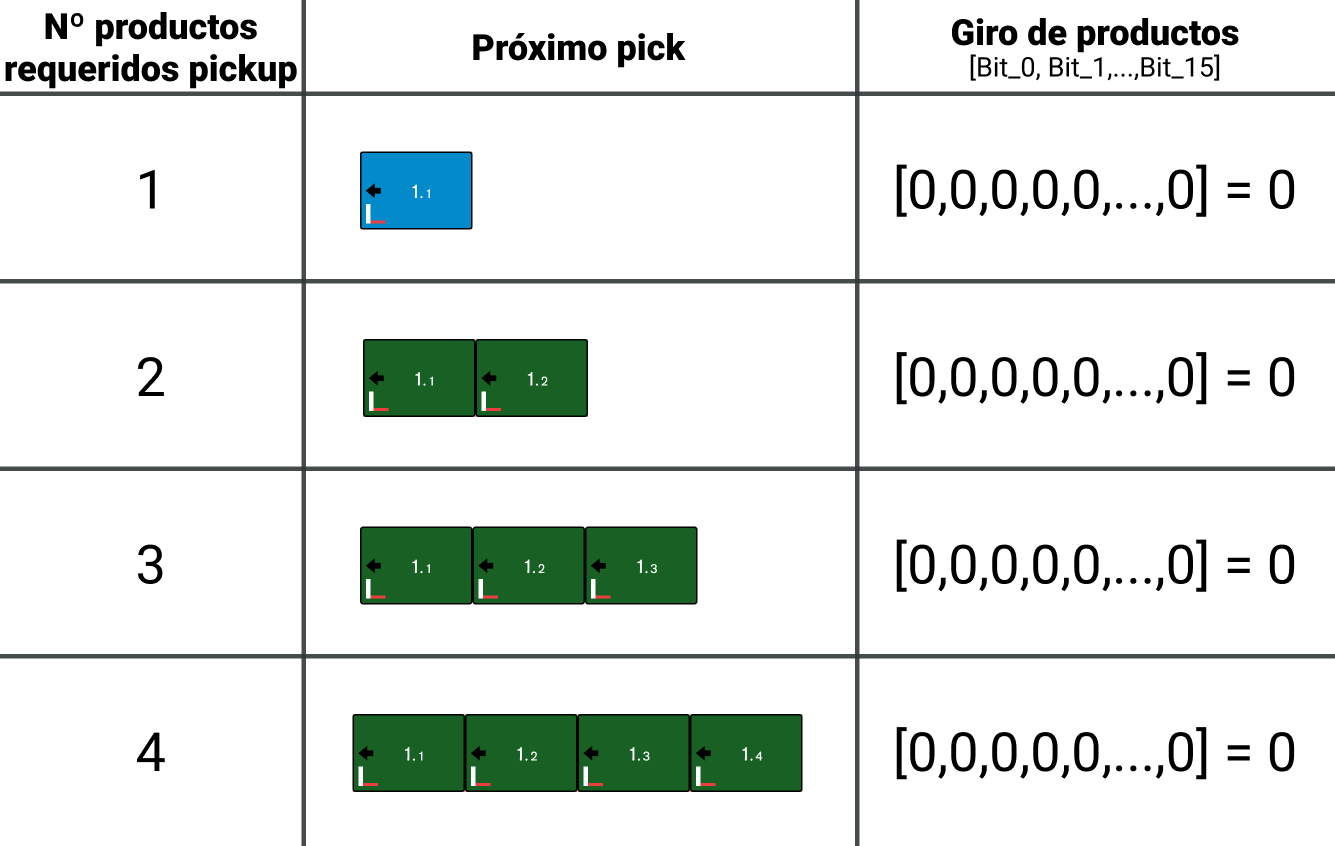

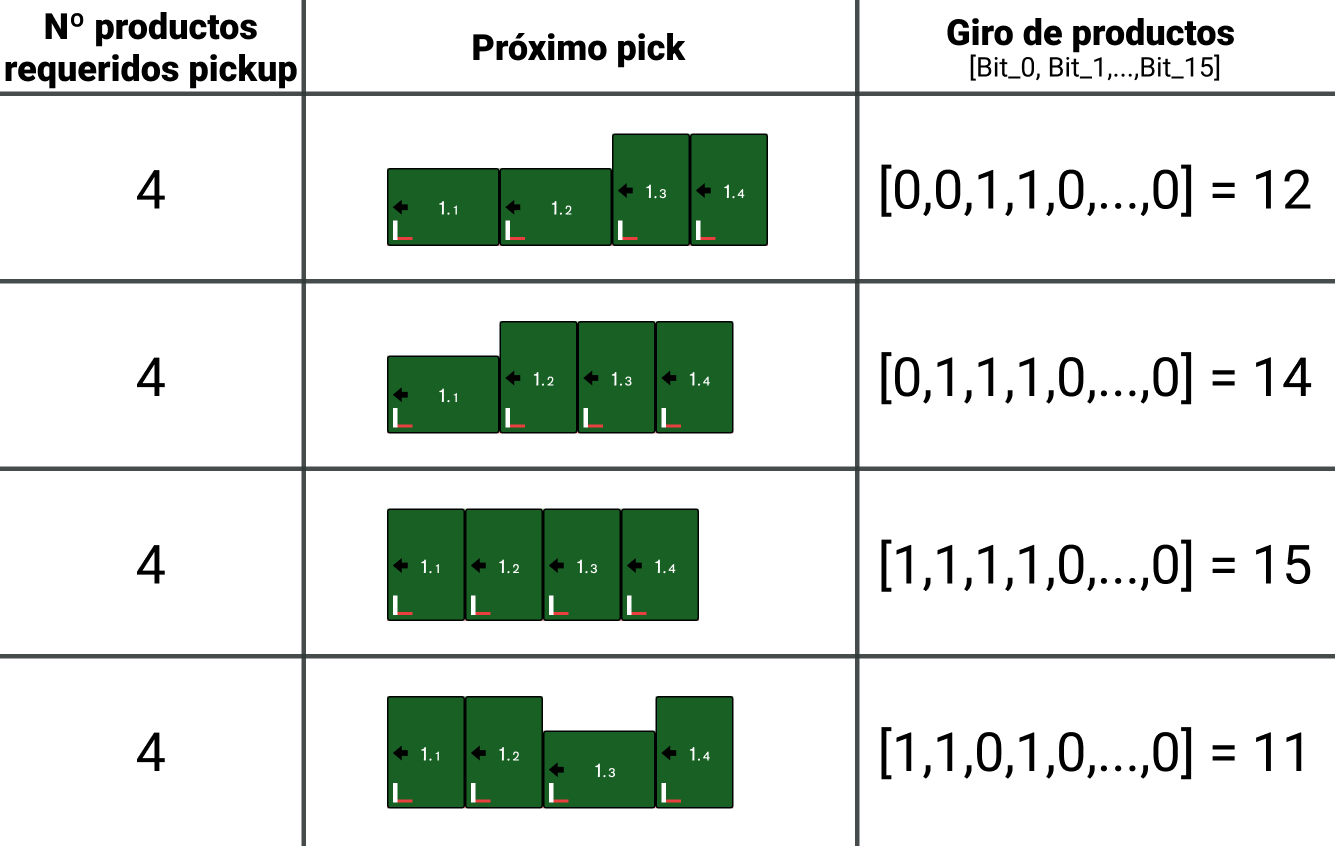

En la comunicación establecida entre el PLC y el robot, este indica el numero de productos requeridos en el pickup, asi como el giro de dichos productos. Todo ello en función de la receta seleccionada, la capa actual y del movimiento que va a realizar en dicha capa.

Nota

Para más información sobre las agrupaciones y giros de los productos, consultar el manual de diseño de mosaico.

#

Conteo de productos en pickup

El contador interno del PLC supervisa el número de productos que han entrado en el pickup. Este valor debe gestionar siguientes situaciones:

Valor menor al de productos requeridos. Manteniendo activos los transportes de entrada de producto y permitiendo la entrada de producto al pickup.

Valor igual al de productos requeridos. Desactivando los transportes de entrada de producto al pickup y activando la señal de producto OK, para que el robot realice la secuencia de movimiento.

Valor mayor al de productos requeridos. Deteniendo los transportes de entrada de producto en condiciones de seguridad y generando una alarma por un numero de productos excesivos en el pickup. Esta alarma también deberá de activarse , en el caso de disponer de sensores que detecten el número de productos en el pickup, al detectarse una discrepancia entre el valor de conteo y las lecturas de los sensores.

Nota

El sistema de empleado de conteo debe ser fiable, para que el conteo, y por lo tanto el funcionamiento del sistema sea el correcto.

#

Giro de productos

Mediante el canal de 16 bits Product Turned, asociado a cada pickup, el robot indica al PLC el giro de los productos requeridos en el pickup. Cada bit individual representa el indicador de giro de cada producto individual. Siendo el bit de menor peso (bit 0) el primer producto requerido en el movimiento, incrementandose de forma consecutiva, hasta llegar al bit de mayor peso (bit 15), que representa el producto numero 16. Un valor de "False" representa que el producto no esta girado, y un valor de "True" que si lo esta.

warning Advertencia

El pickup debe de disponer de los medios para girar de los productos individuales a su entrada, y dicho sistema es controlado por el PLC.

#

Gestión de señales de pickup

Con la información de los productos requeridos, el PLC permite la entrada de producto en el pickup, hasta conseguir el numero de productos requeridos por el robot. Una vez alcanzado este valor, y si todas las condiciones de seguridad se cumplen, el PLC activa la señal Product Ready del pick asociado para que el robot tome los productos. Cuando el robot tome los productos del pickup, actualiza los valores del siguiente movimiento, y una vez que se se desplace al punto seguro, enviara un pulso de la señal Product Picked. Con este pulso, el PLC desactiva la señal Product Ready, resetea los contadores del pickup, y permite la entrada de nuevos producto para la siguiente secuencia del robot.

warning Advertencia

Para más información, consultar la sección dedicada a las secuencias de la garras de robot, y el manual explicativo de las señales del mapping.

#

Fin de producción

El objetivo de la función de fin de producción es que el usuario pueda forzar que el robot tome los productos que se encuentren en el pickup, aunque no la cantidad de productos sea inferior al de productos requeridos, y que una vez finalizado el movimiento, de por finalizado el palé. Para ello el operador o el PLC debe activar las señales Product Ready y End of production simultáneamente, cuando el robot este esperando los productos requeridos. Una vez que el robot posicione los productos sobre el palé, emitirá la señal de Pallet finished, para indicar que ha finalizado el palé. Momento en el cual, el PLC desactiva la señal de End of production.